欢迎光临~开云下载

时间: 2023-12-07 03:21:46 | 作者: 模具加工

从特斯拉公布一体化压铸时资本山呼海啸的支持,到如今证券交易市场人人持币观望,一体化压铸的处境为何会变得如此微妙?

新能源汽车市场规模持续扩大以及节能减排双碳政策下,实现车身减重将成为各汽车厂商未来的重要发展目标。目前汽车制造多采用“冲压+焊接”方法,即先用压力机生产小零件、再用机器人将零件进行焊接。对应这一制造方法,如今工厂广泛使用的是锁模力小于5000kN的小型压铸机,用于该过程中汽车零部件的制造。

但由于“冲压+焊接”方法所需仪器设施繁多、且受技术限制没办法实现在车身制造中大量使用铝合金,难以适应未来发展。因此,改变传统车身生产流程先生产结构件后焊接组装的一体化压铸技术应运而。一体化压铸所需生产零部件数量骤减,同时大幅度减少焊接、涂胶环节,极大简化了车身整体生产流程。

汽车工业百年历史,经历了福特、丰田和特斯拉模式,每次变革都是为了追求规模和技术的领先优势。

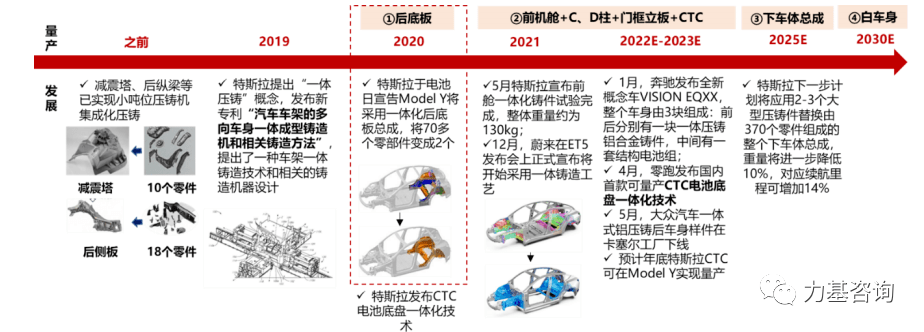

2020年9月22日,特斯拉在电池日发布会上宣布ModelY将采用一体压铸生产车身后底板总成,替换掉原来的370个零件,最终能轻松实现汽车总重量降低10%,续航里程增加14%,同时计划未来用3个大型压铸件拼接成整个下车体总成。

而由于特斯拉在新能源汽车行业类似APPLE的存在,和一体化压铸技术应用在ModelY生产线的夸张数据,市场开始意识到这可能是汽车制造业新的工业革命。

经过两年多来市场的检验,近期,一体化压铸也是首次迎来了国家层面的政策指导。

4月14日,工业与信息化部、国家发展和改革委员会、生态环境部发布《关于推动铸造和锻压行业高水平发展的指导意见》,提出到2025年,一体化压铸成形、无模铸造、轻质高强合金轻量化等先进铸造锻压工艺技术实现产业化应用;到2035年,行业总体水平进入国际先进行列,培育形成有国际竞争力的先进制造业集群。

事实上,一体化压铸这项技术早在汽车行业有所应用,但过往主要使用在在变速箱的壳体、支架等小件,直到特斯拉颠覆式地应用在汽车后底板的大件生产。

起初特斯拉对这项技术的应用也是摸着石头过河,在此之前没有哪家整车厂公开使用一体化压铸技术生产大件。而且大件与小件在流程工艺和产品质量存在本质区别,彼时市场上存在的压铸机吨位不足以满足大件的生产规格要求。这也就从另一方面代表着,包括设备在内,从模具、合金到材料,特斯拉都需要联合供应商重新研发。

那么,为什么在此之前已发展百年的汽车产业,无另外的主机厂想过用一体化压铸技术生产大件呢?其中,很重要的原因是随着新能源汽车渗透率的提升,消费者用车的里程焦虑愈发严重,主机厂迫切地需要解决用户痛点。

相较于燃油车,新能源车虽然减少了发动机和变速箱,但新增了三电系统(电机、电控、电池),整车重量高于传统燃油车。而电动车的特性对车重非常敏感,重了就影响续航,也影响装载电池。

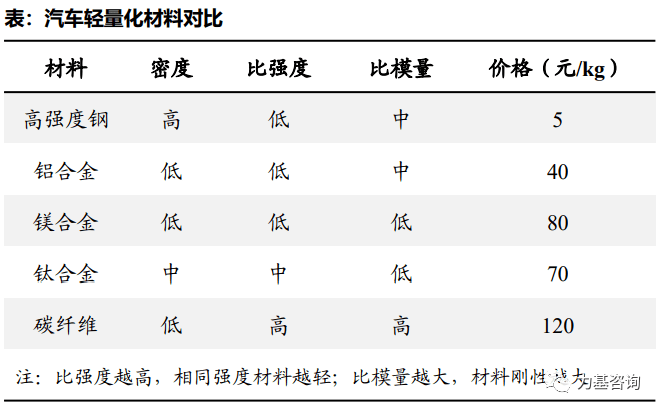

根据美国铝业协会的数据,若纯电动汽车整车重量能降低10%,平均续航能力将增加5%-8%;汽车整车重量每减少100kg,百公里电耗可降低约7.5%。而在不同的轻量化材料中,铝合金的性能、密度以及价格等多方面具备优势,是最具有性价比的轻量化材料。所以,特斯拉为了减重,前期都是采用全铝车身。

另一方面,在我国汽车轻量化的发展道路上,工信部一直扮演着很重要的角色。

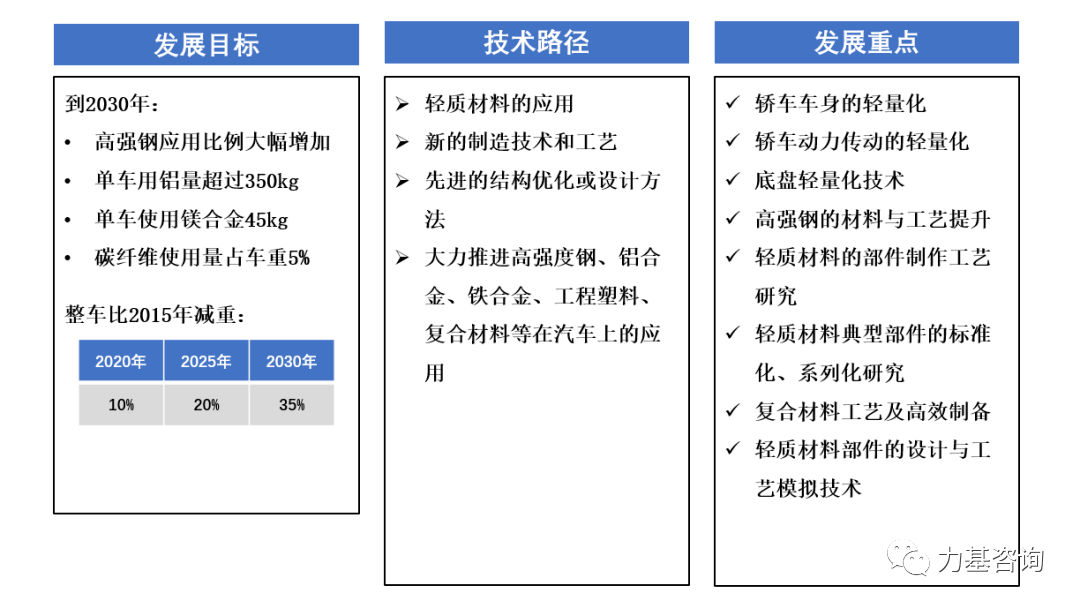

2016年,受工信部委托、中国汽车工程学会牵头、500位专家历时一年完成的大型联合研究项目《节能与新能源汽车技术路线图》发布,明白准确地提出我国汽车轻量化单车用铝目标:2025年和2030年分别实现250kg/辆和350kg/辆。

根据国际铝协数据,2020年中国传统乘用车用铝量仅约138.6kg/辆,纯电动和混动新能源乘用车单车用铝分别为157.9kg和198.1kg。而根据Ducker Frontier的数据,2020年北美非纯电动汽车的单车用铝量为206kg,纯电动汽车的单车用铝量为292kg,远高于我国同期水平。

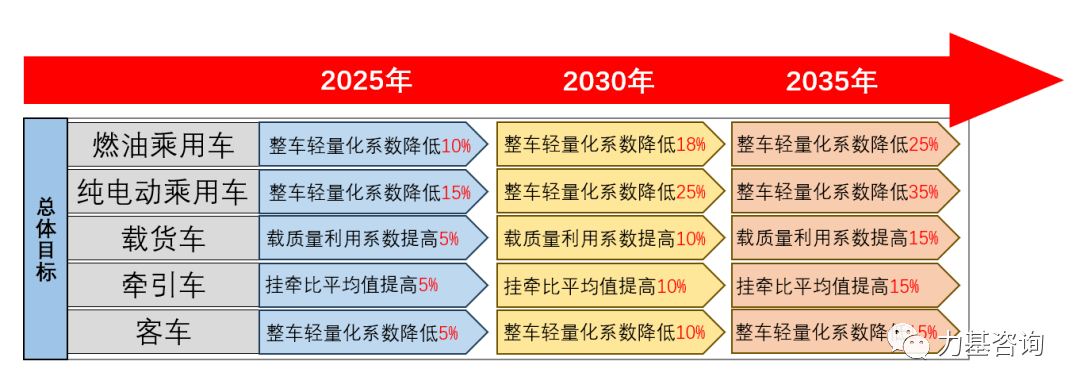

2020年,由工业与信息化部装备工业一司指导,中国汽车工程学会牵头组织编制的《节能与新能源汽车技术路线》中,对于我国自主轻量化技术开发和应用体系的构建,提出近期以完善高强度钢应用为体系重点,中期以形成轻质合金应用体系为方向,远期形成多材料混合应用体系为目标。同时引入了新概念作为衡量标准,即“整车轻量系数”、“载质量利用系数”、“挂牵比”等作为衡量整车轻量化水平的依据。到2035年,预计燃油乘用车整车轻量化系数降低25%,纯电动乘用车整车轻量化系数降低35%。

可以看到,无论是基于主机厂自身需求还是产业政策的目标,汽车轻量化发展的大势基本是毋庸置疑的。在新能源汽车渗透率提升和用户里程焦虑的双重助推下,车身用铝量持续提升,钢铝混制车身慢慢的变成为主要的发展趋势。

但传统汽车制造的四大工艺,冲压、焊接、涂装和总装,其中板材冲压焊接这套流程对钢材料比较适宜,而铝合金具有热膨胀系数较高、熔点低、易氧化等特点,采用传统冲焊工艺存在的热输入过大引起的变形、气孔、焊接接头系数低等问题被放大,轻量化车身拼接难度提升,增加了整车的制造成本。类似2019年的奥迪A8车型,铝合金占比达58%,但用了十几种连接技术,费时费力费成本。

因此,一体化压铸应时而生。过程中,一体化压铸技术的发展也持续超出市场预期。

具体看,从汽车零部件的维度,特斯拉迅速推进从后底板到前底板一体化铸件的落地。特斯拉2022年一季度财报显示,德州奥斯汀工厂已经在后底板的基础上增加了前地板(前纵梁)的一体化压铸,设计的具体方案也更为激进,除了前纵梁、横梁,减震塔也包括在内。

另外特斯拉从Model 3开始采用做钢铝混合车身。传统的总装工艺大概是300到500个零件,最直接的问题是误差。零件越多,累计误差越大,为了控制误差,就需要更多时间更高成本。尤其是到了智能车,需要装传感器甚至毫米波雷达和激光雷达,车身设计一定要考虑安装精度。2021年,马斯克就已经在推特宣传下一代车型的精度将提升到微米单位。那么,想要实现微米的精度,一体化压铸基本就是必选项。

更远期一点,特斯拉计划实现整个白车身的一体压铸。届时,除了四门两盖,还有覆盖件,车身结构就一次性成型。也就是说,特斯拉将把造车这个原本很复杂的事变得很简单,就像乐高一样去拼汽车。

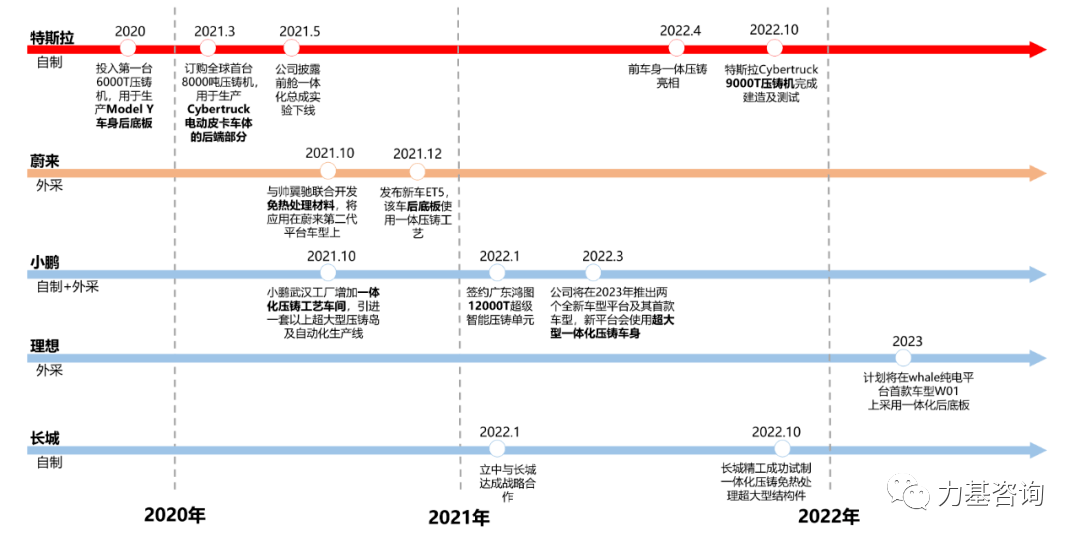

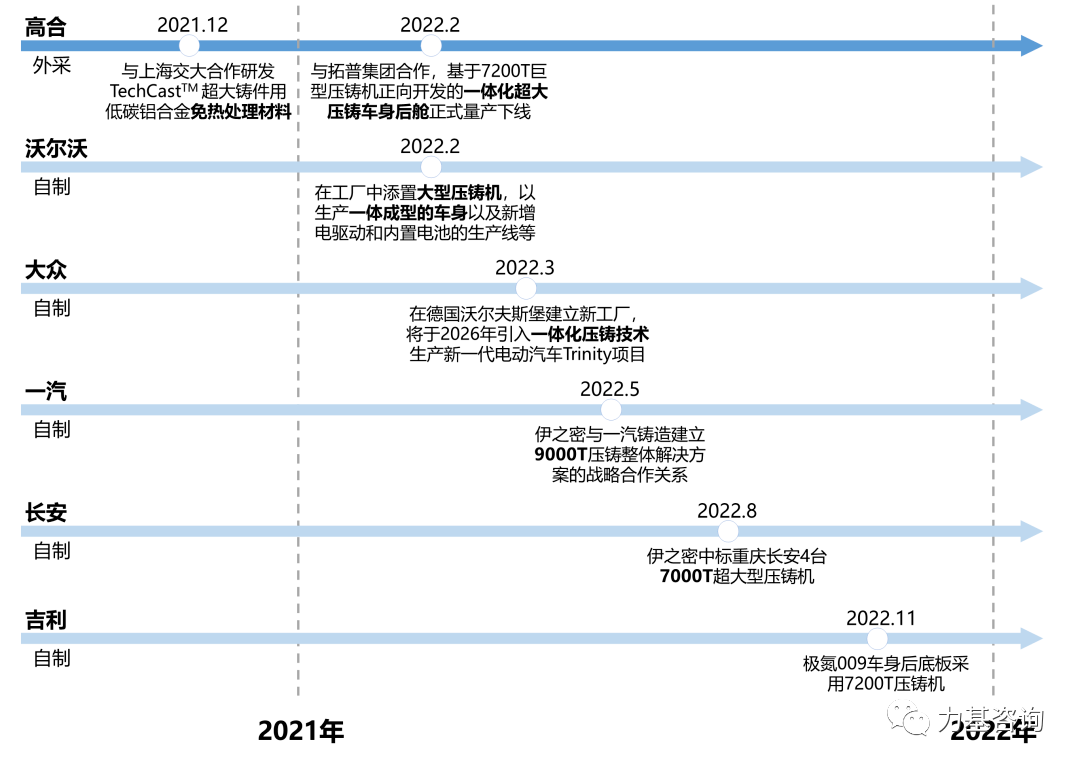

随着一体化压铸技术的不断成熟,除特斯拉外,众多主机厂也开始加速布局。具体包括:

3)自主品牌:长城、长安、一汽、吉利、东风等。结合它们引进压铸机的时间来看,预计2024年开始市场有望迎来一体化压铸车型的上市热潮。

7月下旬,中央政治局召开会议,在部署下半年经济工作时明白准确地提出要提振汽车等大宗消费。国家发改委等13部门印发了《关于促进汽车消费的若干措施》,提出10条稳定和扩大汽车消费的具体举措。预计伴随新一轮汽车促消费政策的实施落地,汽车消费潜力有望得到进一步释放,有助于行业全年实现稳增长目标。返回搜狐,查看更加多